公司背景:

霍尼韦尔-码捷科技(苏州)有限公司,是全球最大规模的电子信息产业的企业之一,其前身metrologic instruments inc.创建于1968年,总部位于美国新泽西州,是世界领先的激光全息条码扫描设备生产商之一,加入霍尼韦尔集团后更名为霍尼韦尔传感与生产力凯发k8官网下载的解决方案部。

霍尼韦尔码捷(苏州)工厂于1999年投产,是霍尼韦尔集团内第一家世界级工厂,应用了世界级的运营管理系统hos,并且码捷(苏州)工厂以其精益管理著称于业界,拥有50 黑带、精益专家。

“霍尼韦尔码捷工厂引入富勒wms系统,对码捷工厂的全物料、全流程进行了精益化仓储管理,优化流程,并根据七大浪费的原则,识别并消除业务流程中的浪费,提高物料周转效率,打破原有系统之间的孤岛状态,实现了端到端的信息透明化。”

——霍尼韦尔码捷工厂

◆项目背景:

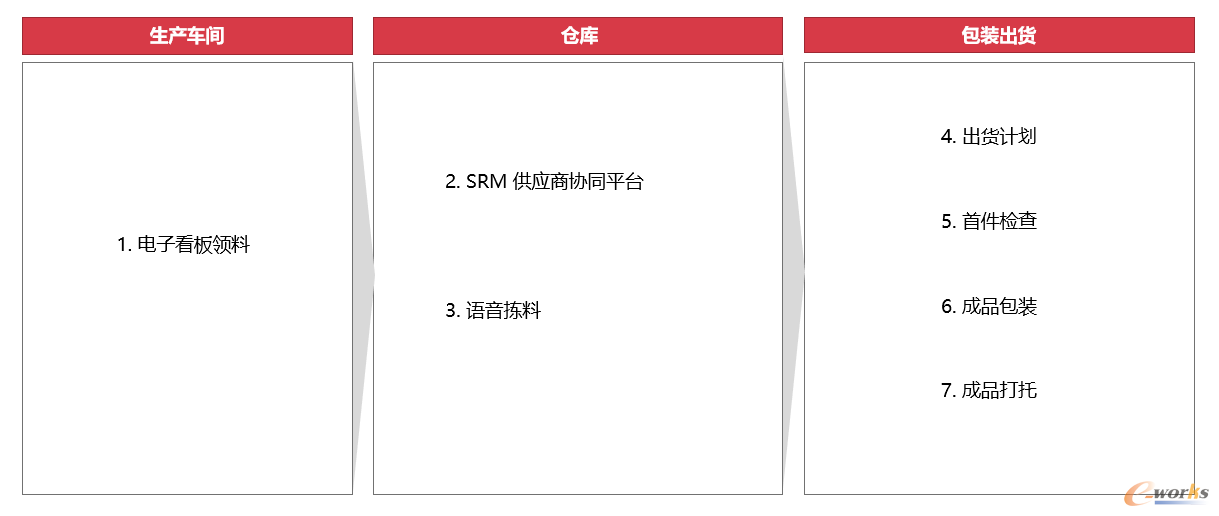

●管理范围:生产车间原材料领用(看板领用,工单领料,称重领用,2 bin领用等)、原材料仓库、成品仓;成品包装出货;出货报关

●应用富勒产品:flux wms,flux rf,flux datahub,flux ocp

●对接系统:erp(sap),iqc(来料检验系统),vocollect(语音拣选),oqc(成品检验系统),bartender条码软件,pms系统

◆系统建设目标:

●实现仓库精益管理,减少物料移转中的浪费,实现数据透明化

●实现生产看板叫料智能化,物料位置追踪以及任务状态查询

●成品包装和出货管理,集成bartender 软件进行标签自动打印

●成品出口业务管理,根据包装结果打印出口包装文件

应用方案:

1.智能电子看板(领料)

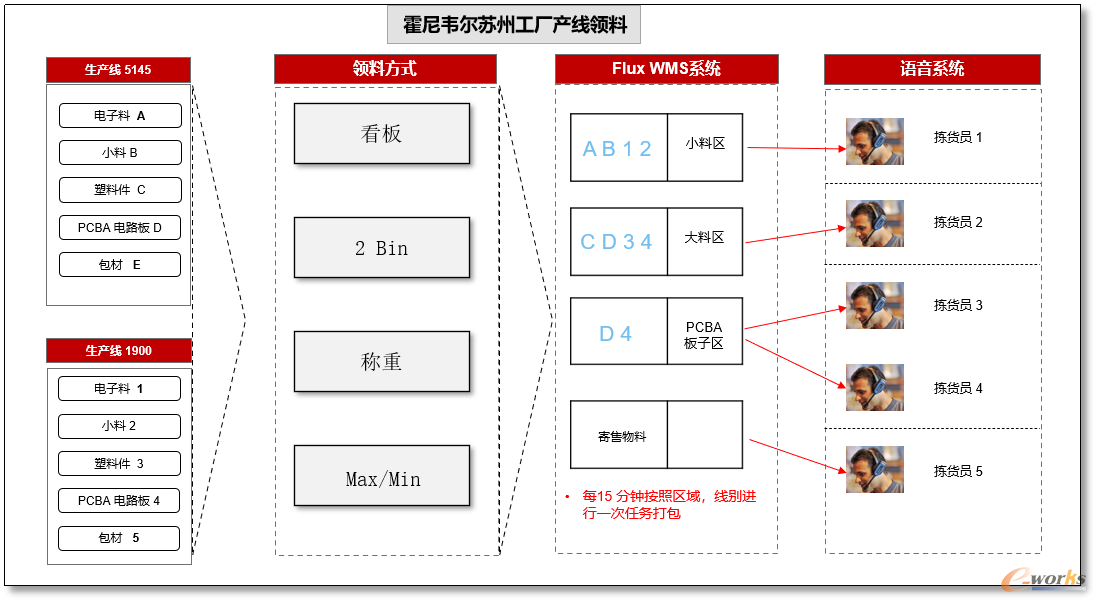

由于生产车间对5s的要求以及空间限制,未设置线边仓,生产线根据生产节拍,通过flux wms的电子看板,实现原材料领用需求触发和收货确认。

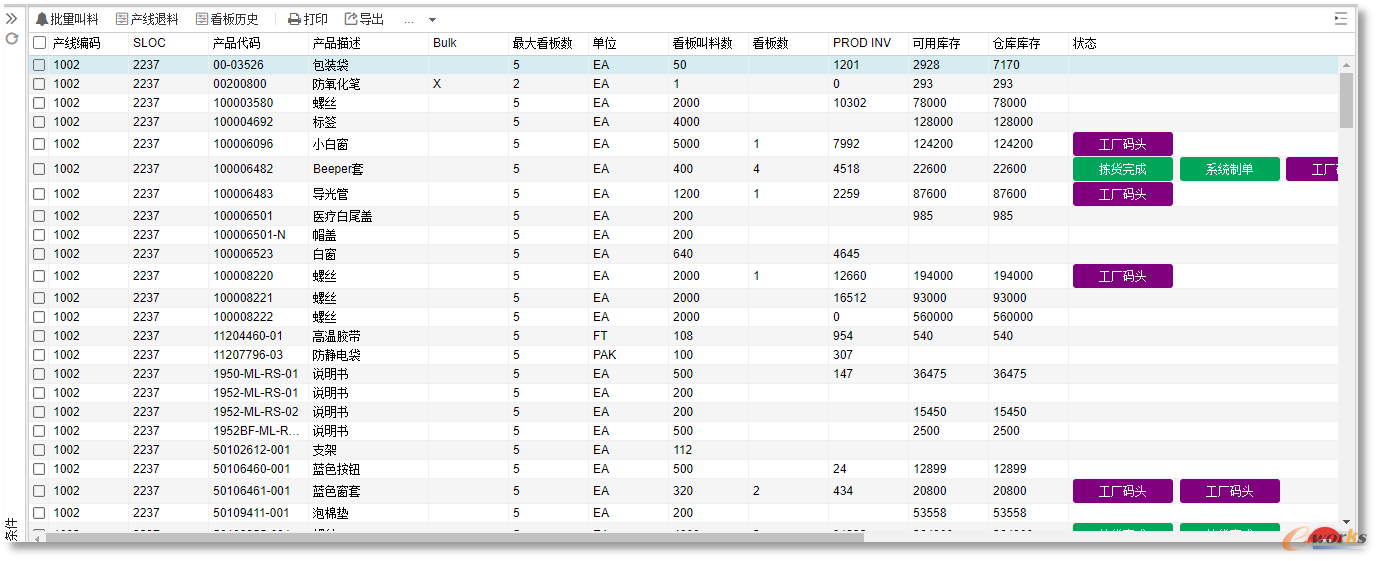

◆按照生产节拍,在wms中设置电子看板卡数量,产线根据叫料周期在wms中释放相应的看板卡进行原材料领用触发,消除了领料时的多余动作浪费。

◆领料时系统自动显示可用数量和总数量,生产及时获得缺料信息,消除等待时间浪费。

◆拣货任务生成时按照产线线别,仓库库区以及任务生成时间进行优化,均衡拣货任务,与生产节拍同步。

◆仓库与生产车间之间增加了物料追踪节点,产线负责人可以在看板界面追踪到相应的物流信息,消除了由于信息不透明造成的生产车间与仓库之间的无效沟通,减少了沟通造成的浪费。

2.srm供应商协同

码捷仓库使用flux scp平台将采购订单信息提供给供应商,供应商在此模块中进行采购订单的确认,同时生成箱码并打印,物料到达仓库后仓库人员直接扫描箱号进行收货,提高了仓库收货的整体效率。

3.语音拣料

码捷仓库使用vocollect语音设备进行物料的拣选,并配合指环扫描枪在拣料过程中进行信息确认,wms对接vocollect语音设备下发拣货任务,拣货完成后数据回传wms,并自动打印拣货清单。语音拣选不仅解放双手,还有效降低差错率,提高拣货效率。

4.出货计划

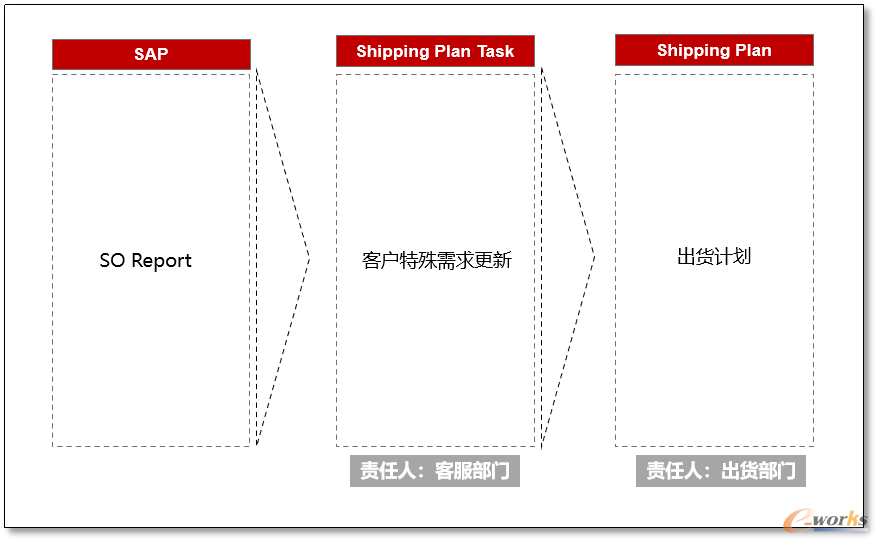

码捷的客户来自全球各地,不同客户的需求不同,包含不同标签模板的样式(1800 标签模板),装箱单的格式以及货运方式等,并且客户在出货前临时需求更改的频率也很高,出库包装前常需要按照特定的规则将销售订单行合并成票,并按照票的模式进行后续的包装和打托。

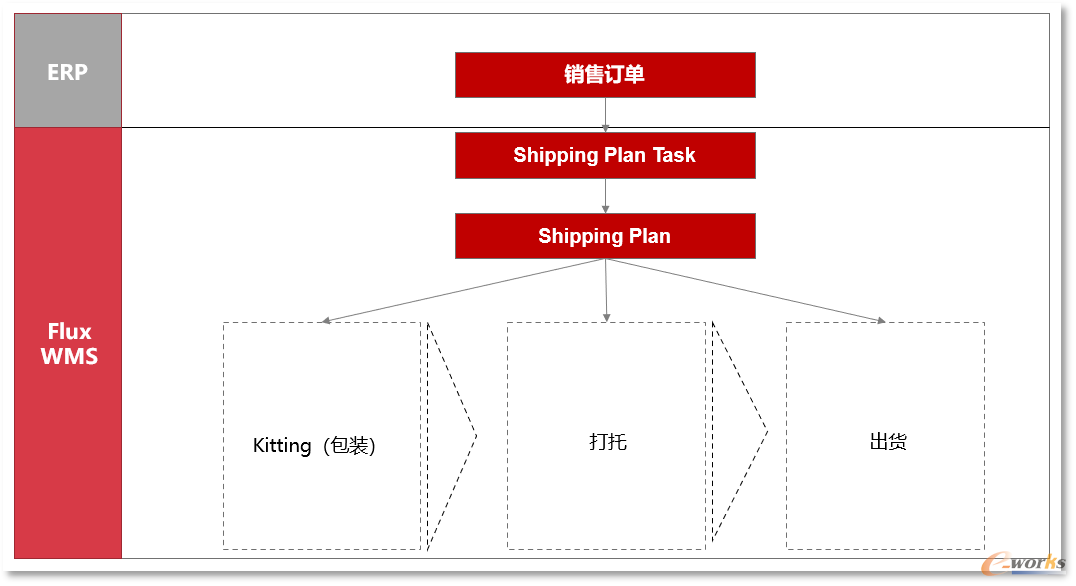

销售订单由erp(sap)接入,在wms shipping plan task中按照规则进行初步的合票,客服部门如有需要调整,也在此进行,更新结束后释放订单至shipping plan,shipping plan按相应的规则指导作业人员完成包装,打托,出货等流程。

5.首件检查(fai)

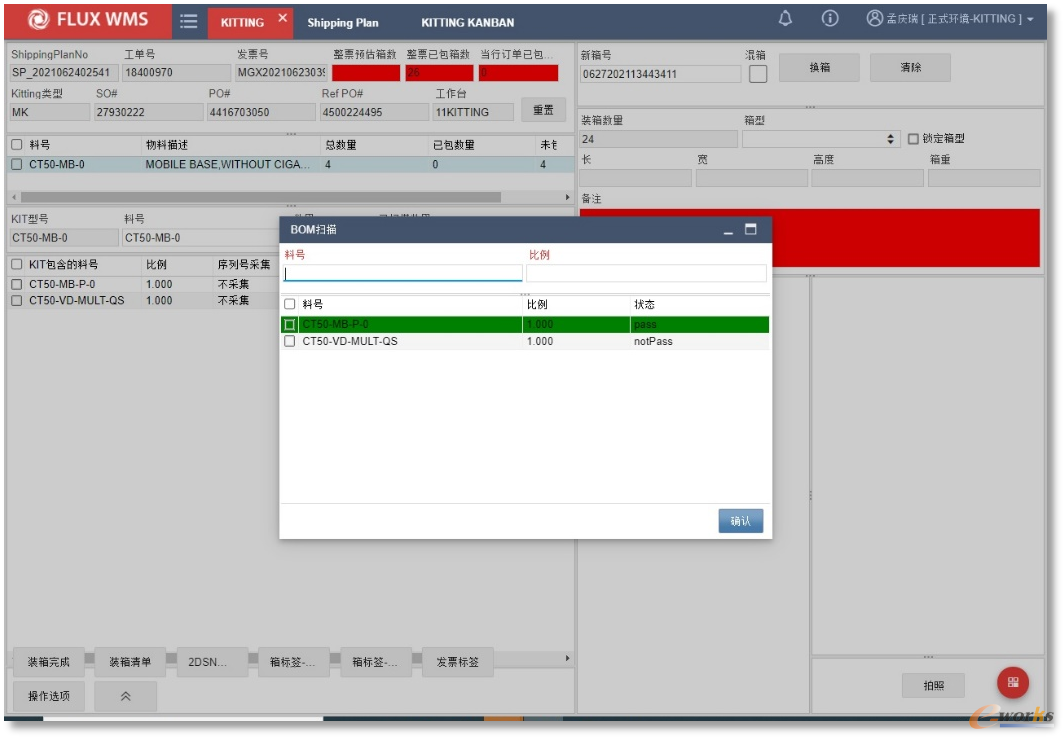

首件检验也称“首检制”,是指每个工作班次生产开始时或工序调整后,对制造的第一或前几件产品进行检验,码捷包装过程中的首件检查在wms系统中进行,包装时员工需要依次将待包装产品的料号信息扫入系统,系统后台根据工单里的原材料信息进行校验,一旦出现不一致的地方,系统自动提示并且无法进行下一步,有效的阻止了大量不良品的生产,及时进行防呆防错。

6.成品包装

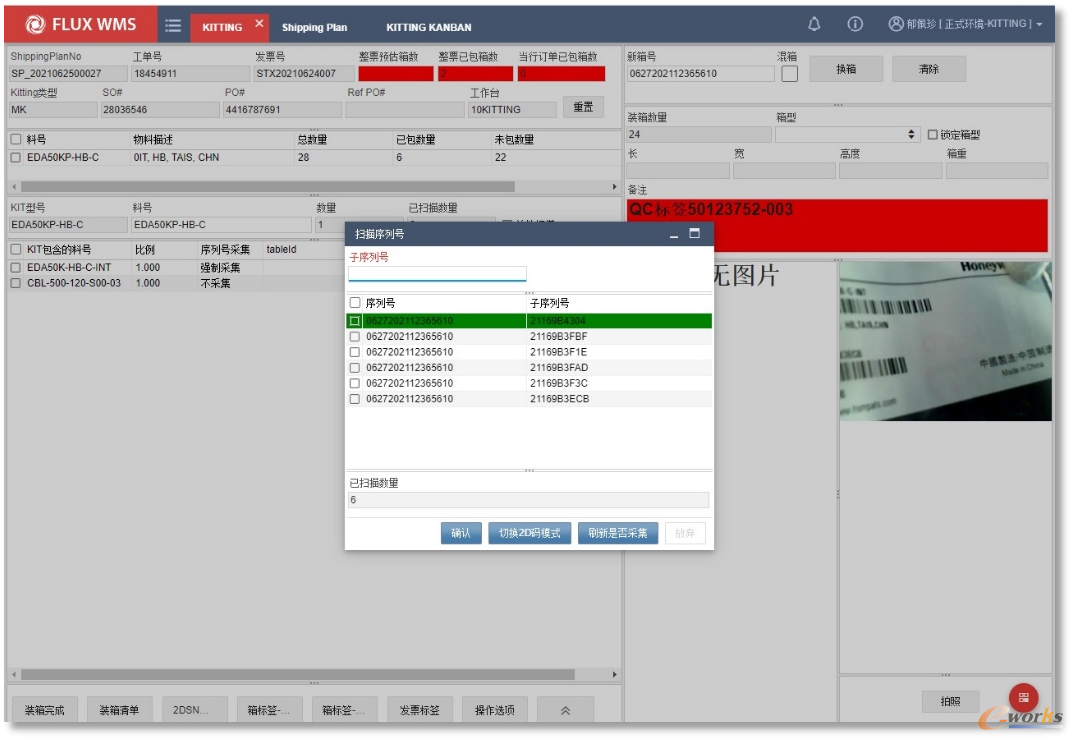

成品出货分为三种不同类型,mk(套装出货),ms(成品单卖),p parts(原材料出货),三种出货方式均采用“单件流”的作业模式,即边包装边打印标签,避免出现标签贴错的风险。作业流程中,员工扫描产品本体序列号,wms后台进行校验,校验完成后自动打印盒标签。

7.成品打托

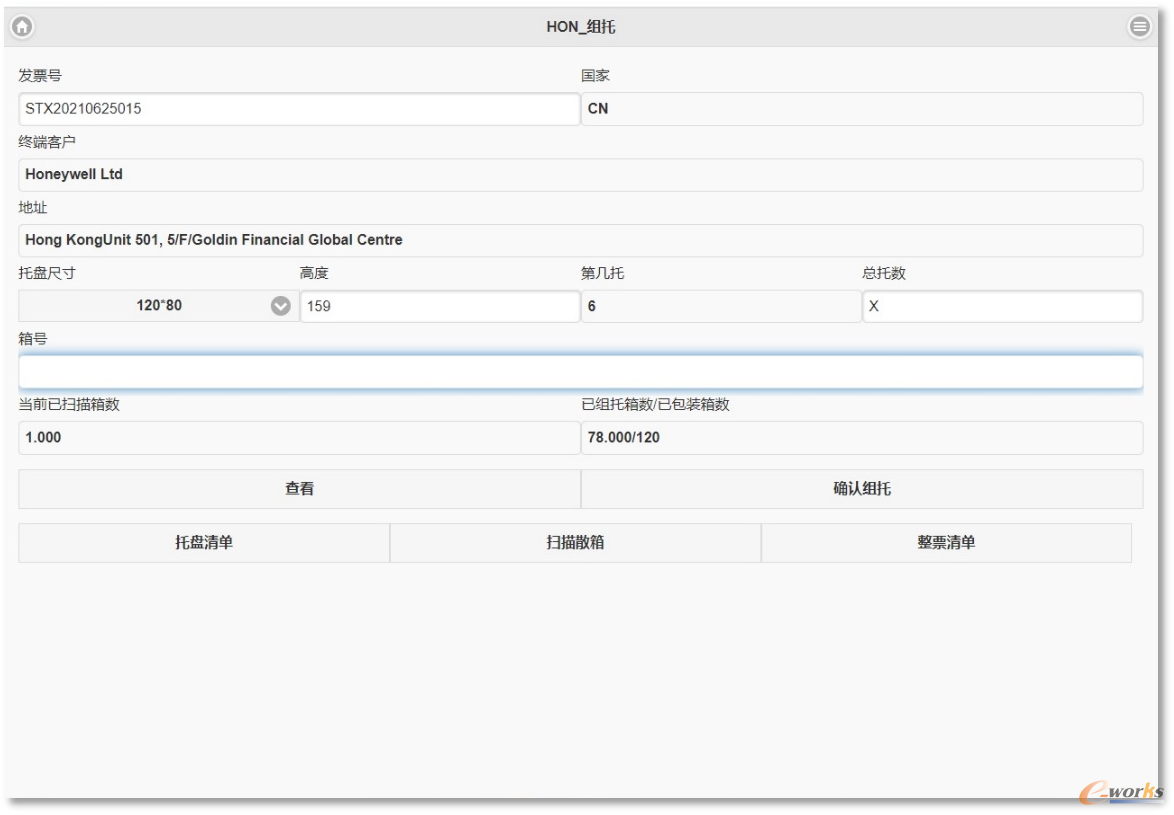

成品包装完成后需按照不同的货运方式,贸易方式以及客户的要求进行打托,打托的整个过程在wms打托模块中进行,操作人员扫描每箱箱号,系统在后台进行数据校验进行有效的流程防呆,单托打托完成后自动打印托盘清单。

官方微信

信息化

- 2023/2/2

- 2023/2/2

- 2023/2/2